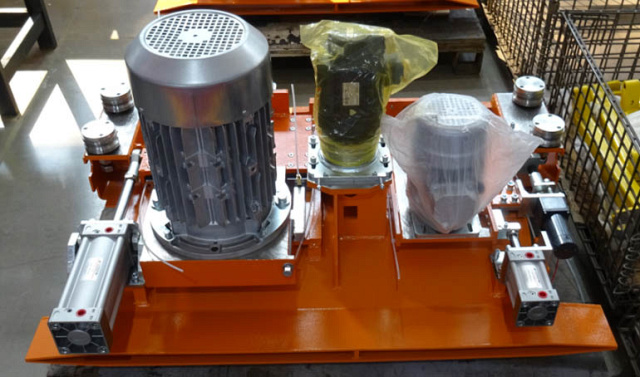

Раскроечный центр с задней загрузкой серии INDUSTRIAL Filato NPL-330HG

Другие модели:

NPL-380HG

-

Подача8 - 100 м/мин

-

Длина пропила3300 мм

-

Кол-во пневмозахватов8 шт

-

Общая мощность34,3 кВт

-

Вылет основной пилы128 мм

-

Вес12 200 кг

Модель

NPL-330HG

Длина пропила, мм

3300

Макс. размер обрабатываемого материала, мм

3300 х 3300

Вылет основной пилы, мм

128

Подача, м/мин

8 - 100

Холостой ход, м/мин

100

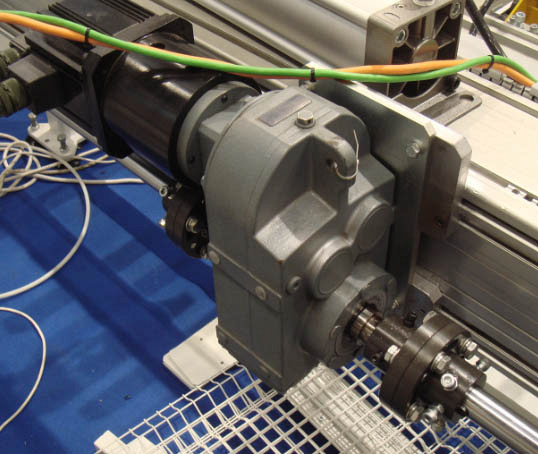

Мощность серводвигателя подачи пильной каретки, кВт

1

Диаметр пилы, мм

460

Посадочный диаметр, мм

60

Скорость вращения, об/мин

4800

Мощность двигателя, кВт

15

Диаметр пилы, мм

180

Посадочный диаметр, мм

45

Скорость вращения, об/мин

6500

Мощность двигателя, кВт

2,2

Кол-во пневмозахватов, шт

8

Тип загрузки

задняя

Общая мощность, кВт

34,3

Ход бокового прижима, мм

50 - 1500

Высота стола, мм

980

Макс. скорость толкателя, м/мин

80

Мощность серводвигателя подачи толкателя, кВт

2

Требуемая скорость потока, м/мин

30 - 40

Диаметр воздуховодов, мм

100; 120

Давление в пневмосистеме, МПа

0,5 - 0,7

Длина, мм

9020

Ширина, мм

8887

Высота, мм

1810

Вес, кг

12 200

Будьте первыми, кто оставит свой отзыв о

нашем товаре!