Зона обработки по X / Y / Z до:

4800 х 60 000 х 2400 мм

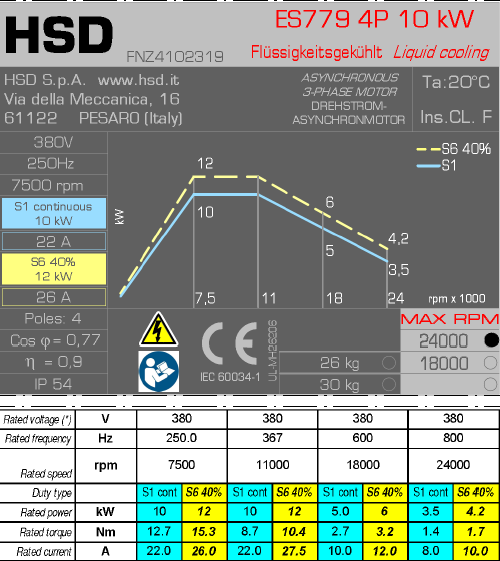

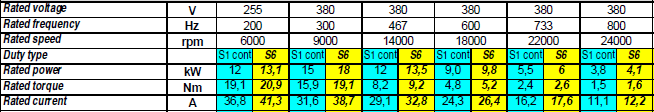

Шпиндель: 10 / 15 кВт, до 24 000 об/мин

Макс. скорость по X / Y / Z:

55 / 55 / 18 м/мин

Ход по осям С / A: до ±245° / ± 120°

Вес: от 16 000 кг

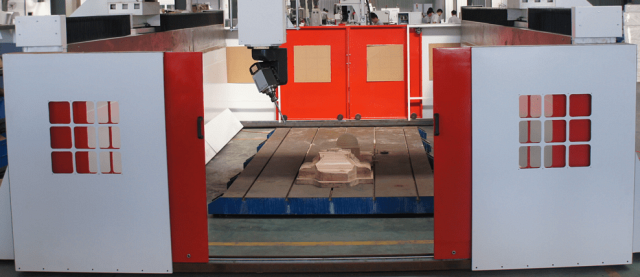

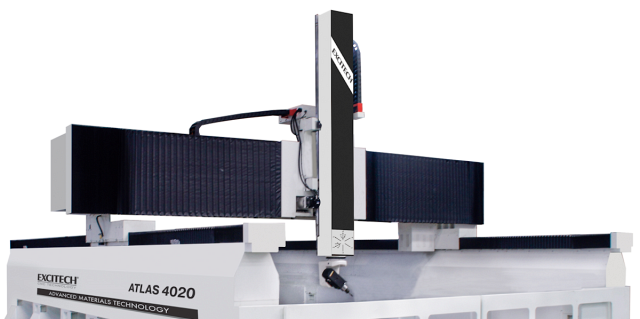

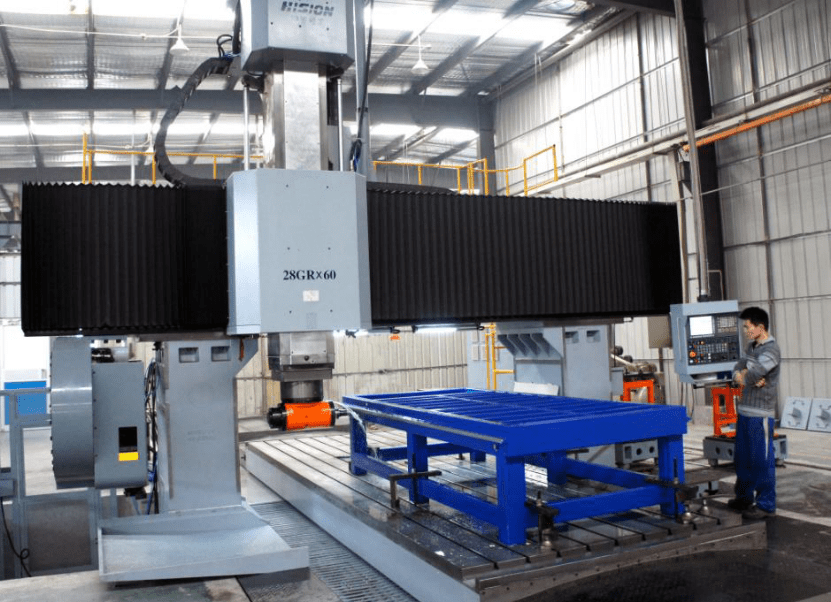

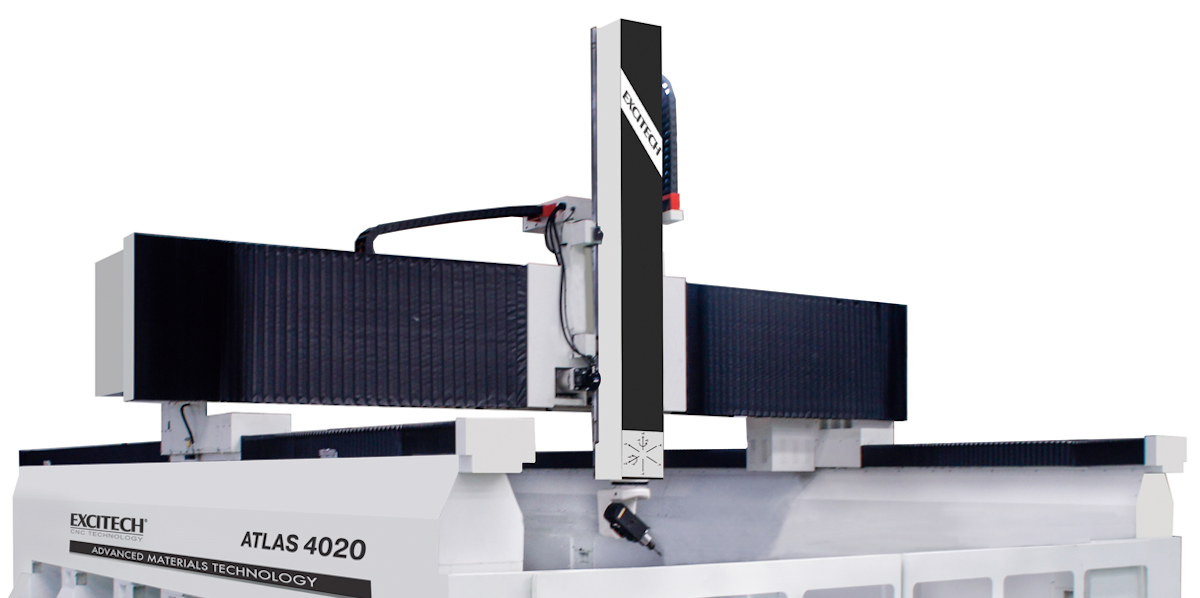

- Портальная конструкция обеспечивает необходимую жёсткость при обработке крупногабаритных заготовок

- Возможность изготовления станка любой длины

- Защита направляющих и реек гофрой

- Масса заготовки до 10 тонн

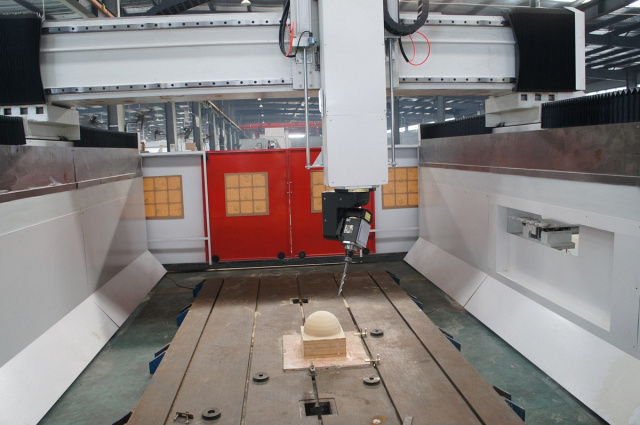

Центр предназначен для высокоточного изготовления деталей и заготовок, имеющих сложную конструкцию, не позволяющую изготовить их на каком-либо ином оборудовании с требуемым качеством и скоростью.

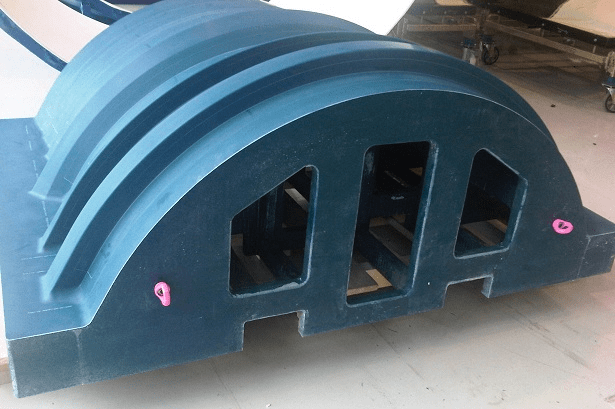

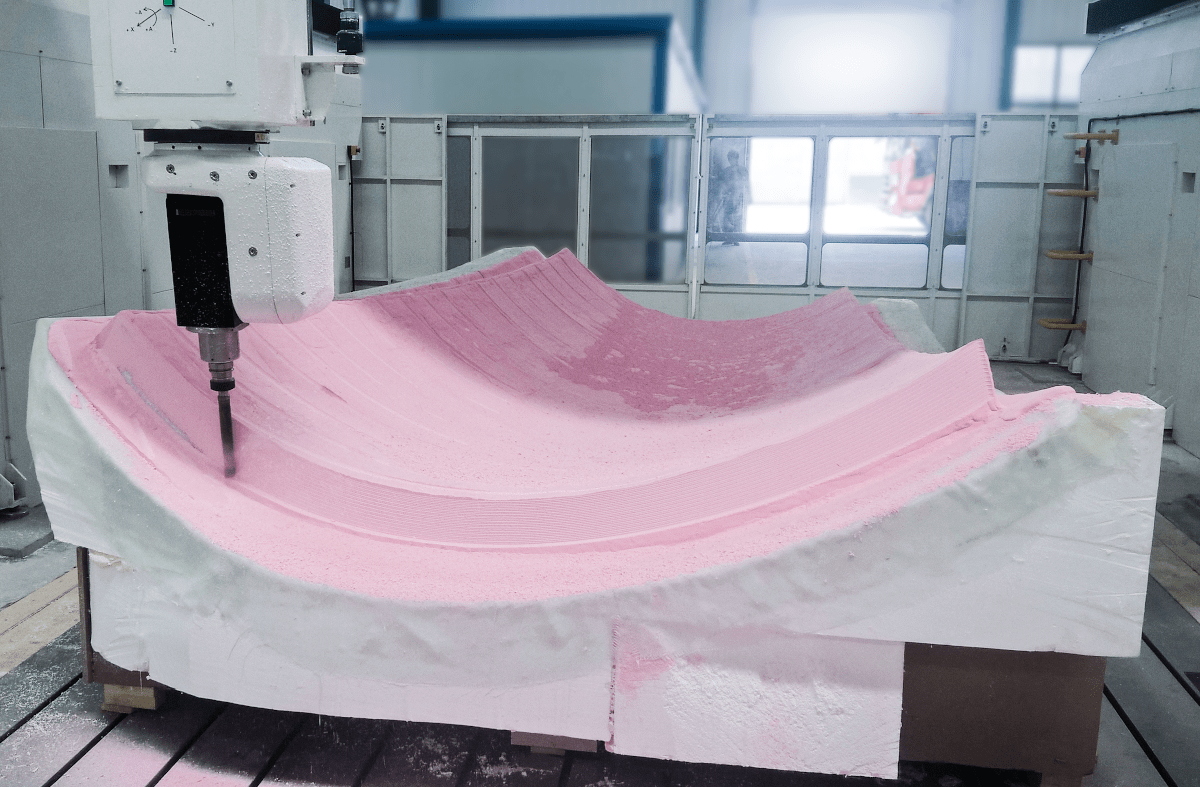

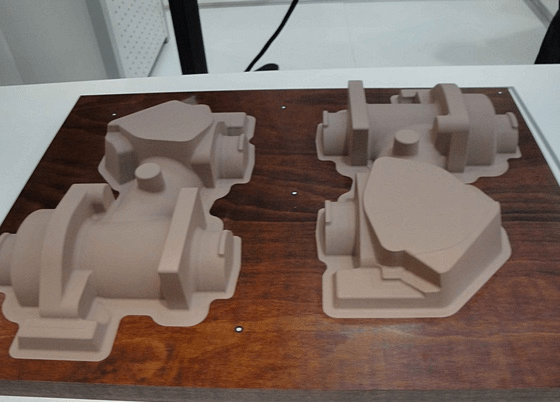

Пятиосевой обрабатывающий центр с ЧПУ EXCITECH ATLAS применяется при изготовлении мастер моделей, литьевых моделей, прототипов изделий, форм для вакуумной формовки, штампов и клише из различных типов материалов, в том числе модельного пластика и композитных материалов. Отличительной особенностью данного оборудования является мощная и стабильная портальная (мостовая) конструкция поперечной балки, что обеспечивает высокие скоростные показатели обработки и гарантирует высокую точность получаемых изделий.

Композитные материалы (углепластик, стеклопластик), ABS-пластик, древесина любых пород, ДСП, ДВП, МДФ, фанера, «Dibond», «Alucobond», любые полистиролы (в том числе ПВХ и полистиролы с поликарбонатом), гетинакс, искусственный камень, акриловое стекло и оргстекло, модельный пластик и т.п.

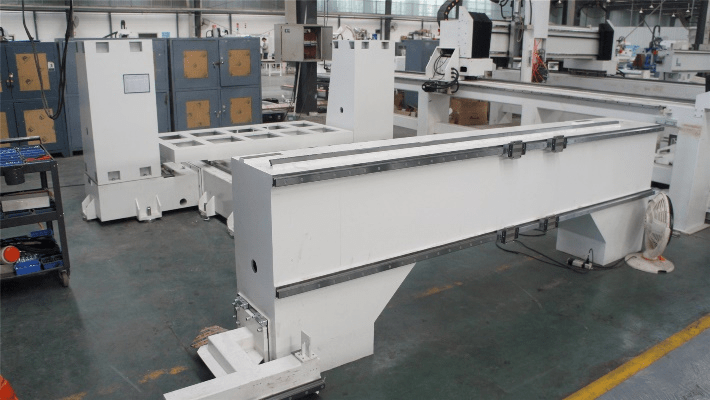

Изготовлены из стального проката толщиной не менее 12 мм и усилены дополнительными ребрами жесткости, что обеспечивает высокую степень стабильности конструкции станка, устойчивость к статическим и динамическим нагрузкам, поглощает вибрацию при работе.

Несущая силовая часть портала и стола изготовлена из стали толщиной 12 мм. Высокая геометрическая точность фрезерованных площадок под направляющие достигается за счет технологической возможности обработки станин за одну установку на металлообрабатывающих центрах с ЧПУ. Это дает возможность получить гарантированно высокую точность и качество при обработке заготовок любых размеров.

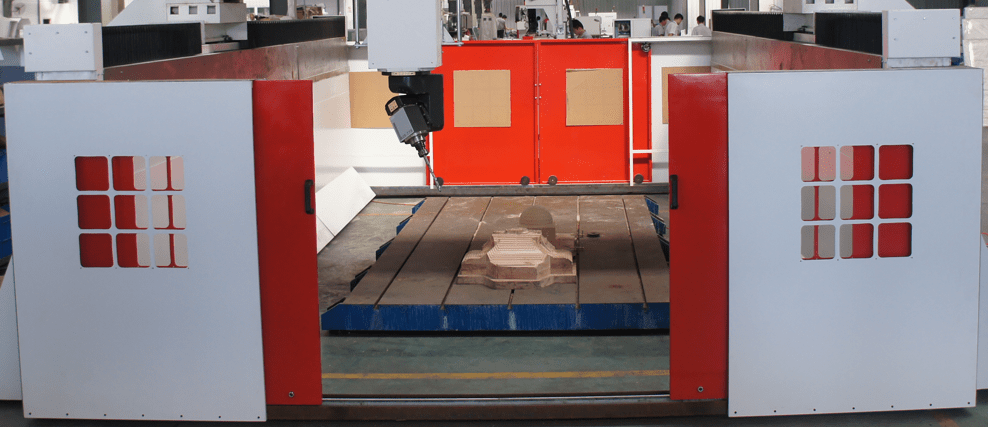

Рабочее пространство со всех сторон закрыто обшивкой из листового металла. Вход в рабочее пространство реализован в виде дверей с замком безопасности. Для того, чтобы можно было заглянуть в рабочее пространство во время работы, верхняя часть дверей застеклена. Чугунный стол с Т-пазами пригоден для обработки в том числе алюминиевых сплавов.

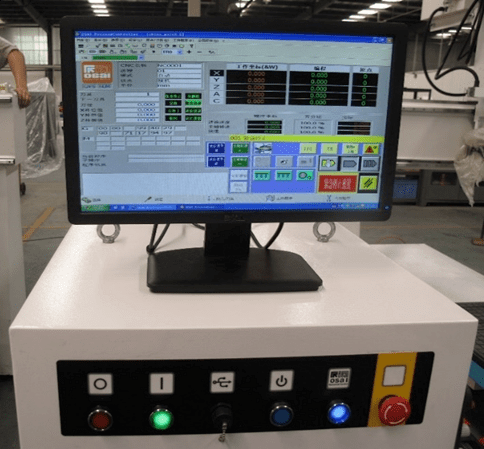

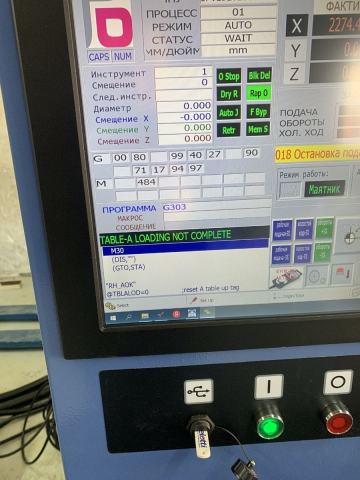

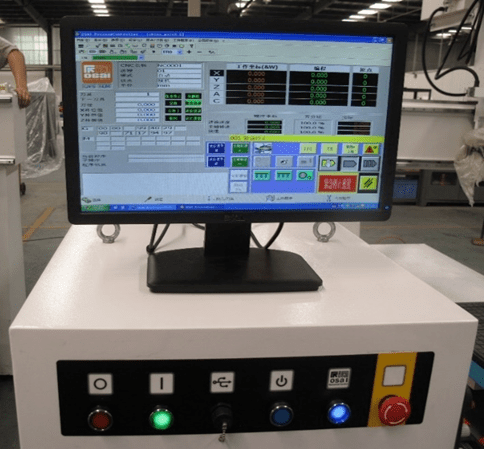

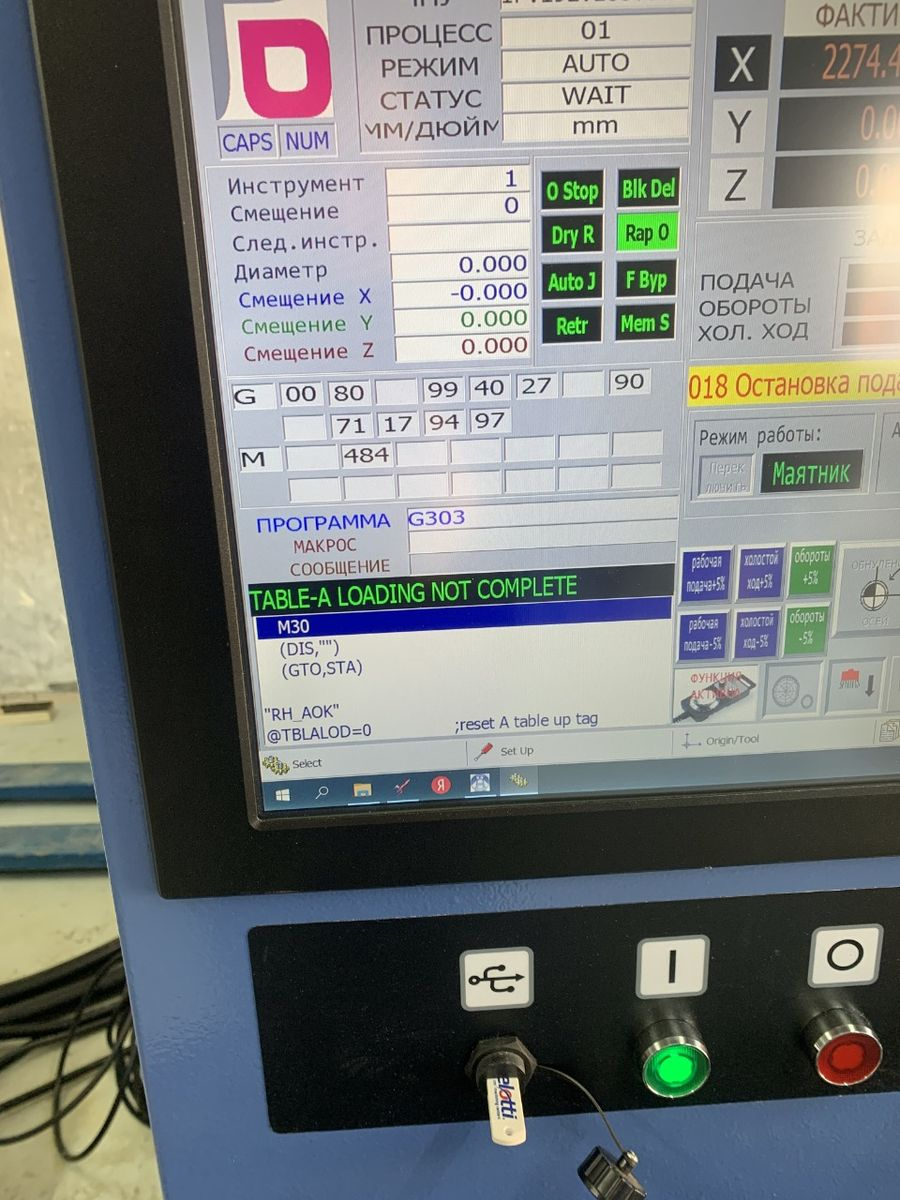

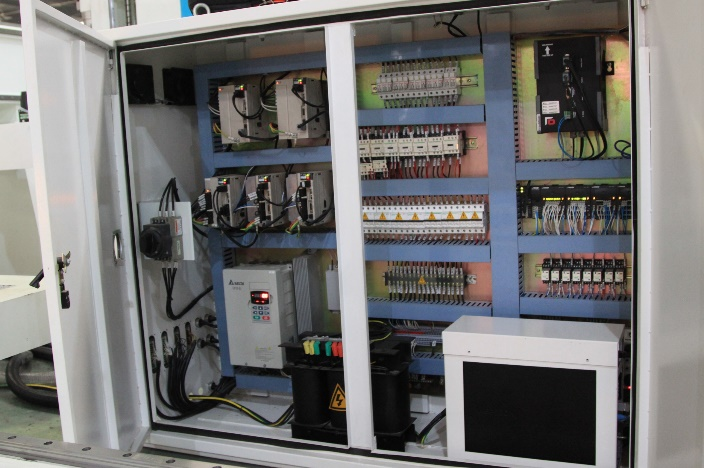

Одна из самых надежных систем управления. Интерфейс на русском языке. Успешно устанавливается и эксплуатируется, в том числе и на пятиосевом оборудовании ведущих мировых производителей, таких как: Bacci, CMS, PADE, GREDA, BELOTTI.

Наличие интерфейсов USB, Ethernet значительно повышает удобство подключения различных внешних устройств, а также позволяет произвести подключение станка к локальной сети предприятия.

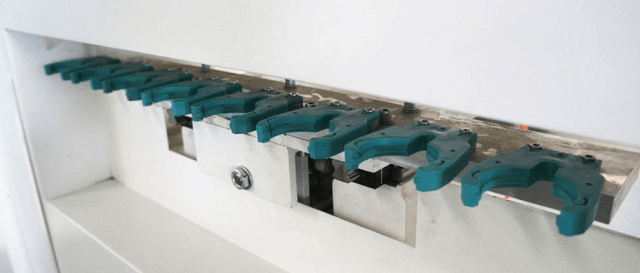

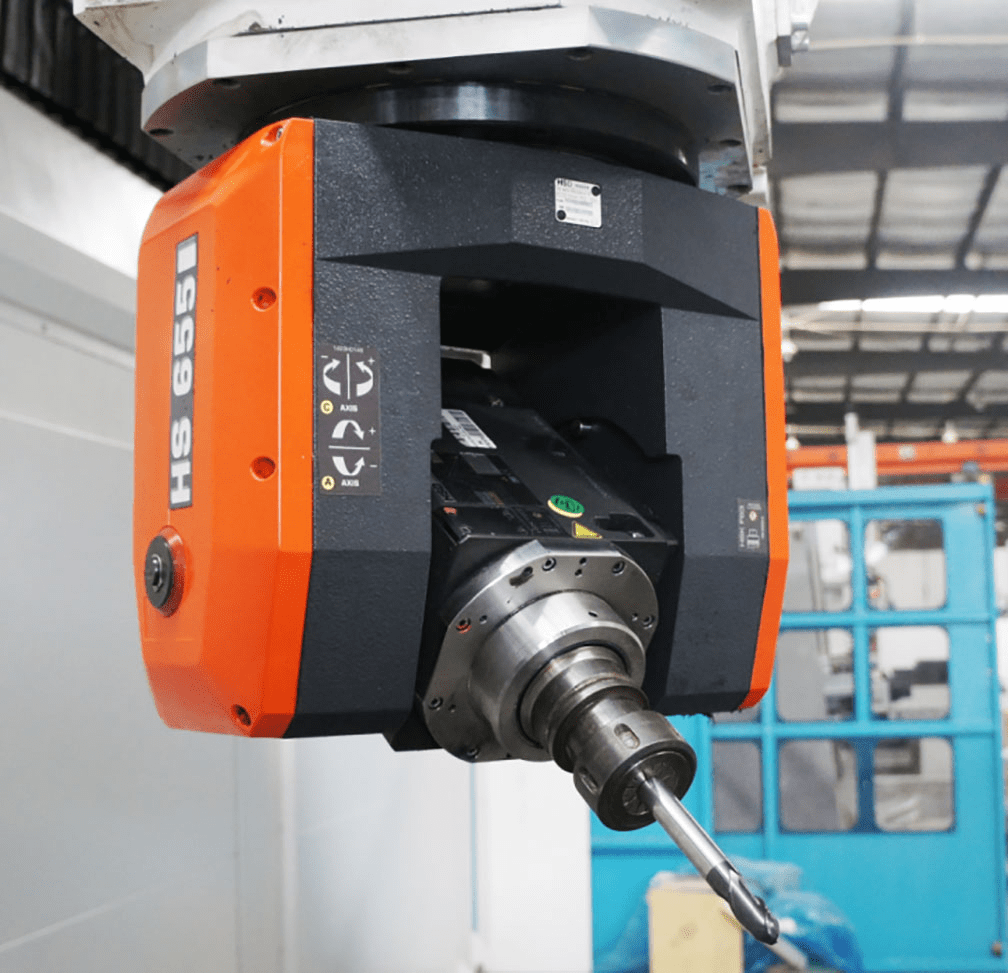

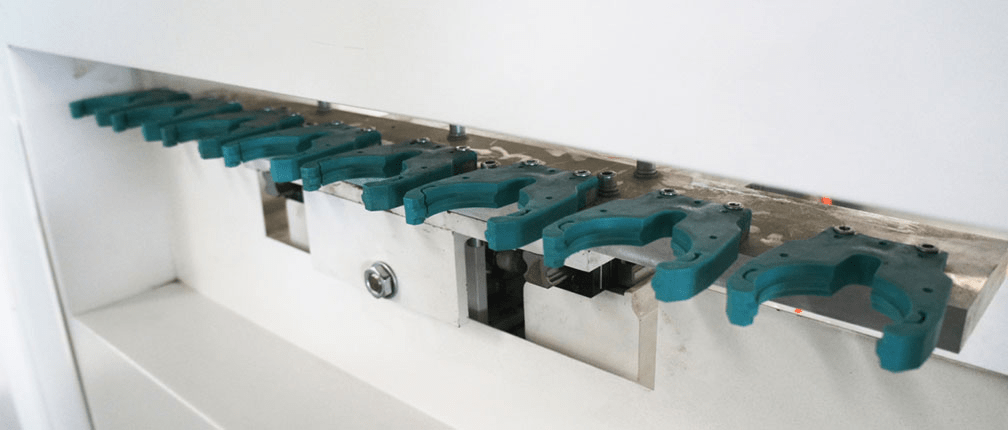

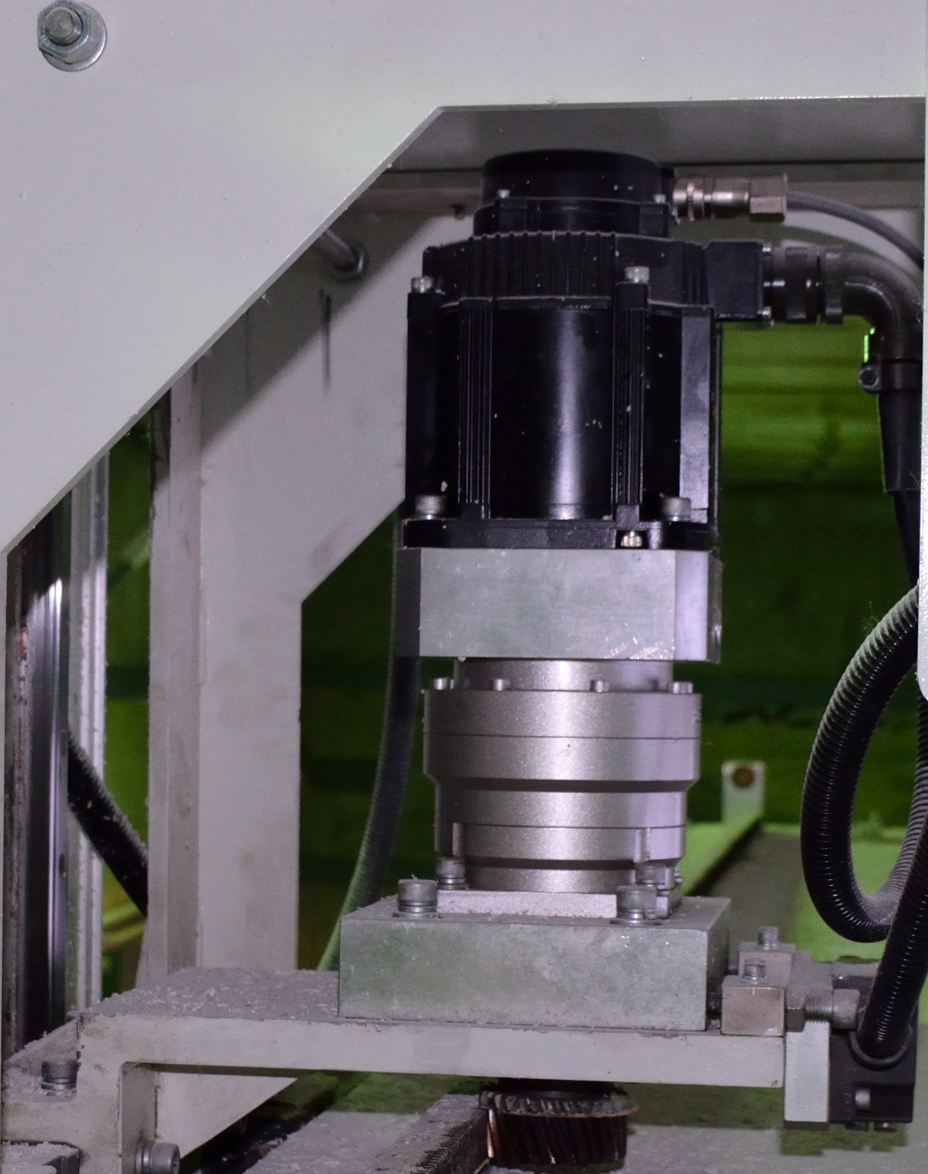

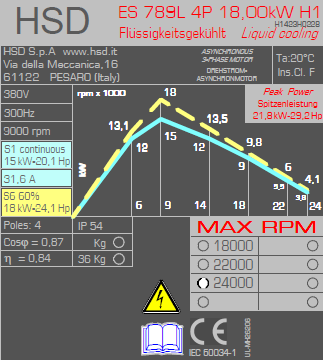

Станок оснащается высокотехнологичной двухосевой головой HSD. За счет применения двухопорной конструкции головы достигается увеличение скорости перемещения по осям A и C, что положительно сказывается на скорости выполнения программ, особенно при непрерывной 5-ти осевой обработке. Фрезерная голова комплектуется высокооборотистым шпинделем с закрытым контуром жидкостного охлаждения. Частота вращения шпинделя 0 - 24 000 об/мин и мощность в режимах S1 - S6: 10 - 12 кВт.

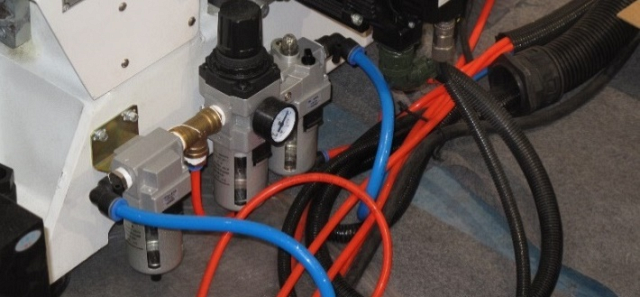

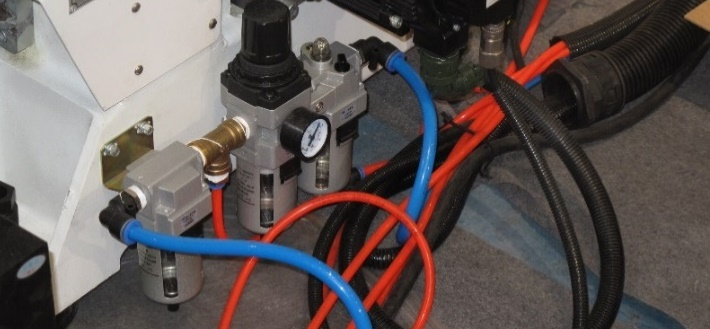

В целях поддержания оптимальных температур работы электрошпинделя установлена специальная система циркуляции охлаждающей жидкости – чиллером. Устройство оснащено мощным насосом, а также радиатором, который принудительно обдувается вентилятором. Емкость с охлаждающей жидкостью герметично закрыта, что исключает попадание пыли и стружки в систему охлаждения.

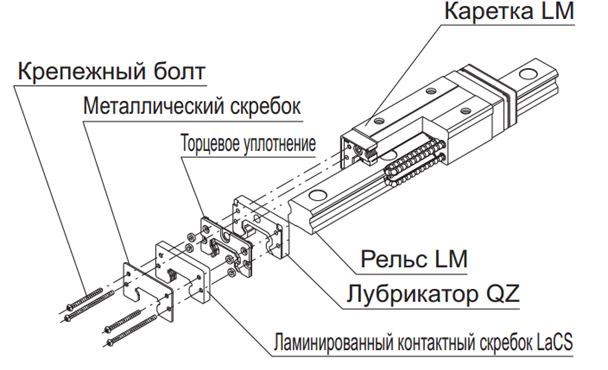

За счет повышенной устойчивости и жесткости обеспечивают высокую точность перемещения портала, шпиндельной площадки и высокооборотного шпинделя по осям X, Y и Z. Достигается высокая точность обработки и долговечность работы станка без потери точностных параметров. Станки EXCITECH - единственные станки для деревообработки, на которые устанавливаются направляющие premium класса «THK».

Контактный скребок LaCS обеспечивает усиленную защиту направляющих и подшипников по всем осям перемещения, а самосмазывающиеся лубрикаторы QZ в комплекте со станцией подачи смазки способны проработать без обслуживания весь срок службы оборудования. Данная система позволяет значительно снизить время на обслуживание станка и риск повреждения направляющих за счет недостаточного или избыточного количества смазочного материала. Превосходная защита от пыли, особенно в производстве мебели и деревообработке.

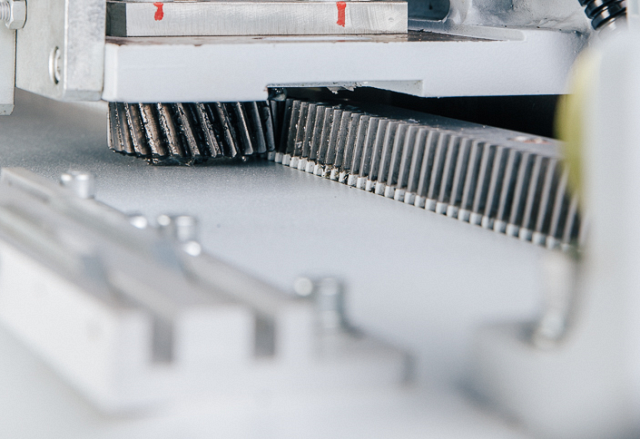

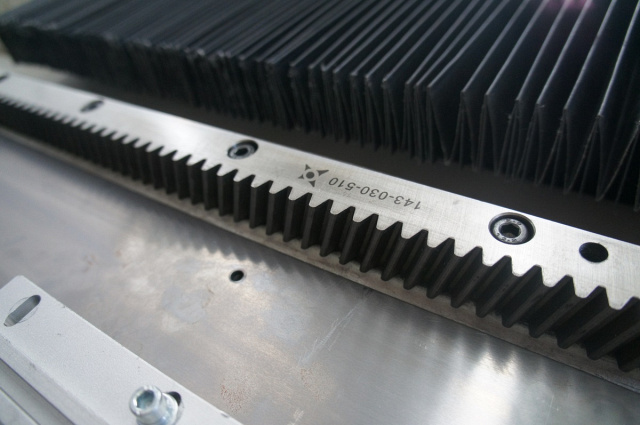

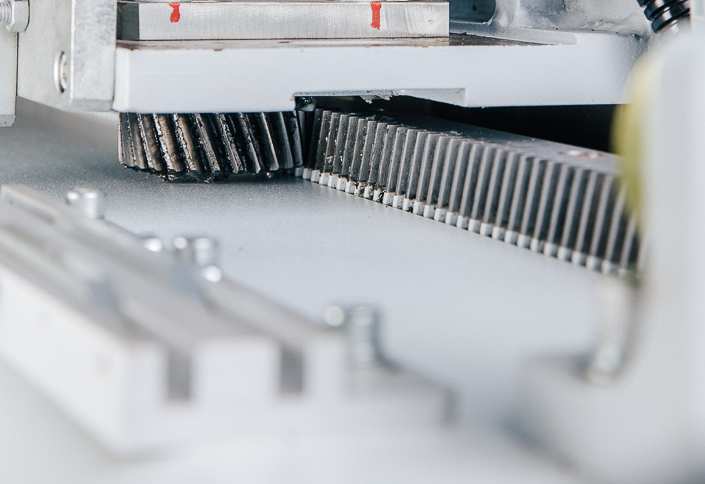

В отличие от передач с прямыми зубьями, косые входят в зацепление постепенно, а не сразу по всей длине. Косозубое зацепление не имеет зоны однопарного зацепления. В прямозубой передаче нагрузки на зубья прикладывается мгновенно. Зубья в косозубых передачах нагружаются постепенно по мере захода их в зону зацепления, в зацеплении всегда находится как минимум две пары зубьев. Данные факторы определяют плавность работы косозубого зацепления, а также снижение шума и дополнительных динамических нагрузок по сравнению с прямозубым зацеплением. Использование косозубых передач в конструкциях станков с ЧПУ EXCITECH позволило значительно повысить нагрузочные характеристики и увеличить скоростные показатели.

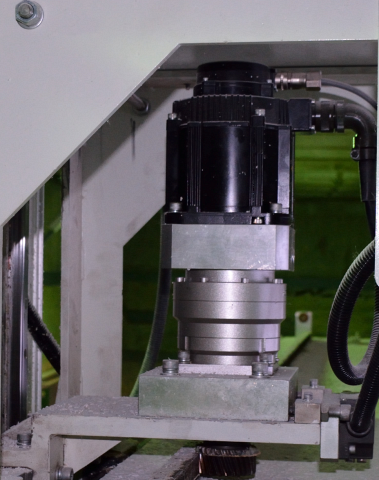

Изменение конструкции узла передачи крутящего момента с ременной передачи на планетарные редукторы «SHIMPO-NIDEC» позволили значительно улучшить показатели оборудования, а именно:

- Реализовать большие удельные мощности при обеспечении высокой нагрузочной способности и минимальных габаритах привода;

- Получить гораздо более высокий КПД;

- Облегчить конструкцию, т.к. данные редукторы вдвое компактней и в три раза легче редукторов других типов, имеющих аналогичные характеристики;

- Уменьшить время на техническое обслуживание оборудования, т.к. данные редукторы не требуют обслуживания и настройки в течение всего срока эксплуатации.

Установленные на каждом узле для перемещения по осям X, Y и Z, обеспечивают высокоточное позиционирование шпинделя (до 0,001 мм) в соответствии с заданной программой при высокой скорости перемещения до 55 м/мин. Данные серводвигатели хорошо зарекомендовали себя высокой степенью надежности и стабильности даже при работе в тяжелых производственных условиях. Данный тип серводвигателей используется на высокоскоростных станках тяжелой серии, в том числе и на пяти осевом оборудовании.

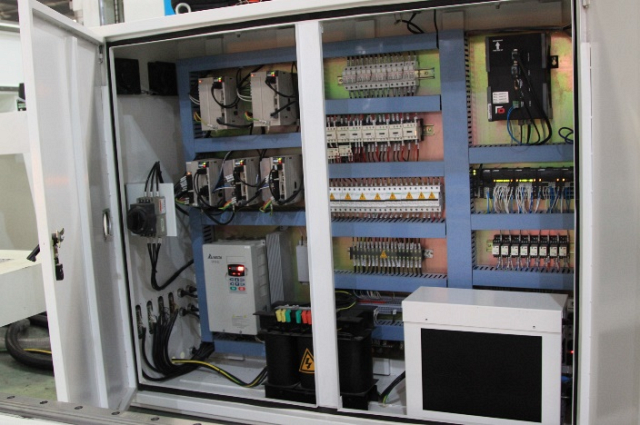

Шкаф управления - самый основной элемент станка и от его надежности зависит дальнейшая стабильная работа станка. Шкаф оснащен кондиционером, который поддерживает нужную температуру и изоляцию от пыльной окружающей среды. Стойка ЧПУ станка оснащена комплектующими ведущих мировых производителей (Delta, Schneider, Siemens, Yaskawa) скомпонована в отдельный блок, изолированный от вибраций, перегрева и других внешних воздействий. Все компоненты и соединения расположены на строго отведенных местах имеют легкий доступ для контроля и обслуживания.

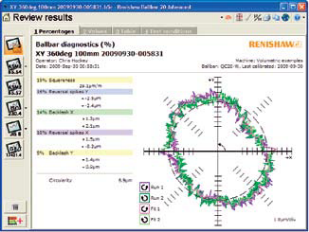

Завод-изготовитель гордится своей лабораторией контроля качества обработки, т.к. это является одной из важнейшей составляющей надежности оборудования и долгих лет стабильной работы.

Обязательные испытания точности обработки станка происходят с помощью высокоточного измерительного оборудования известного мирового производителя - компании RENISHAW. Если точность позиционирования станков с ЧПУ соответствует требованиям, то окружность, представляющая траекторию перемещения рабочего органа, будет точно соответствовать запрограммированной круговой траектории. На практике же, радиус реальной окружности отклоняется от радиуса запрограммированной окружности. Таким образом, если бы было возможно точно измерять координаты фактической круговой траектории и сравнивать их с заданной в программе траекторией, то пользователь получил бы критерий оценки технического состояния станка. Именно этот подход лежит в основе работы системы ballbar, которая представляет собой отраслевой стандарт для диагностики технического состояния станков. Сердцем системы является сам датчик ballbar – прецизионный телескопический линейный датчик с высокоточными сферами, установленными с двух сторон. При использовании системы, сферы датчика фиксируются в магнитных держателях с высокой повторяемой точностью базирования. Один из этих держателей крепится на столе станка, а другой – в шпиндель станка или корпус шпинделя. Такая конструкция позволяет с помощью датчика ballbar измерять чрезвычайно малые отклонения радиуса по мере того, как на станке описывается запрограммированная круговая траектория. Полученные данные используются для расчета суммарных показателей точности позиционирования (округлости, отклонения от окружности) в соответствии с такими международными стандартами, как ISO 230-4 и ASME B5.54, государственного стандарта Российской Федерации ГОСТ 30544—97. Результаты выводятся в графическом и численном виде, что обеспечивает наглядность и удобство в процессе выявления ошибок станка.

На данный момент оборудование «EXCITECH» является единственным оборудованием с ЧПУ данного класса, при настройке и тестировании которого используется такое диагностическое оборудование.

Станок может быть оснащён высокотехнологичной двухосевой головой HSD консольного типа с диапазоном вращения по осям A, C: ±120°, ±245°. Фрезерная голова комплектуется высокооборотистым шпинделем с закрытым контуром жидкостного охлаждения. Частота вращения шпинделя 0 - 24 000 об/мин и мощность в режимах S1 - S6: 15 - 18 кВт.